В работе большинства современных машин и механизмов широко применяется вращательное движение деталей. Для осуществления такого вращения применяются специальные элементы – валы и оси, обеспечить высокую точность которых помогает выполнение токарно-фрезерных работ.

Виды валов и осей, области эксплуатации элементов

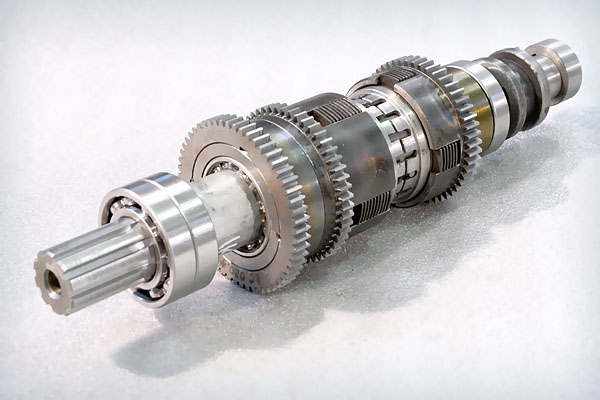

Вал – востребованный элемент различных устройств. Данные детали передают крутящий момент вдоль своей оси, а также поддерживают вращающиеся узлы приспособлений. В большинстве случаев валы работают в паре с движущимися деталями – зубчатыми колесами, звездочками, шкивами и т. д.

Валы подвергаются следующим видам воздействия:

- крутящий момент;

- поперечные силы;

- изгибающий момент.

В основе классификации валов может лежать: их назначение, форма геометрической оси, конструктивное исполнение.

В зависимости от цели валы делятся на:

- передаточные валы – несущие детали механических передач (зубчатых, фрикционных, червячных и т. д.);

- коренные валы – несущие основные рабочие элементы машин, наиболее часто встречаются в конструкции кривошипно-шатунного механизма;

- трансмиссионные – служат для распределения механической энергии по отдельным рабочим механизмам.

По геометрической форме валы могут быть:

- прямые;

- кривошипные;

- коленчатые;

- телескопические;

- карданные;

- гибкие – во время эксплуатации такой вал способен передавать крутящий момент между осями, значительно меняющими ориентацию.

Исходя из конструктивных особенностей, валы бывают сплошными и полыми. Вторые – более сложные по исполнению, они обладают меньшей массой и используются преимущественно в ситуациях, когда через вал требуется пропустить другой элемент.

Оси представляют собой детали, отвечающие только за поддержание вращающихся элементов, без передачи крутящего момента. Классификация осей разделяет их на вращающиеся и неподвижные.

Валы и оси применяются в таких устройствах, как:

- кривошипно-шатунные механизмы;

- роликовые конвейеры (рольганги);

- промышленные трансмиссии;

- опоры конвейеров;

- редукторы силовых и подъемных машин;

- намоточные узлы;

- прижимные и приводные конструкции.

Этапы изготовления

Металлообработка на заказ позволяет изготавливать различные виды валов, учитывая индивидуальные габариты детали, сферу эксплуатации и конструктивные особенности изделия. Производство валов заключается в нескольких основных этапах:

- расчет и проектирование конструкции;

- подбор материала заготовки в соответствии с необходимыми параметрами детали;

- обточка и заточка поверхностей вала;

- сварка отдельных элементов вала и фрезерование каналов на токарно-фрезерном оборудовании;

- финальная шлифовка конструкции;

- динамическая балансировка вала;

- покрытие защитным слоем функциональных поверхностей изделия.

Материалы для заготовок

Для производства валов и осей различных модификаций применяется сталь – твердый металл, сплав железа и углерода. Изготовление валов по чертежам заказчика часто требует задействования в качестве основного материала среднеуглеродистых и легированных сталей марки 45 или 40Х, подлежащих термической обработке. Высоконагруженные валы изготавливаются на основе сталей марок 40ХН, 40ХН2МА, 30ХГТ или 30ХГСА. Также в производстве валов могут быть задействованы цементуемые или азотируемые стали, они необходимы при создании деталей, работающих на износ и подвергающихся действию переменных и ударных нагрузок.