Вопросы замены ручного труда на приспособления и машины с целью избавления homo sapiens от тяжелого и изнурительного труда сопровождают человечество со дня его создания. Начиная от первобытных зубила и рубила и заканчивая сегодняшним современным оборудованием – ничто не может заставить человечество остановиться и удовлетвориться статус-кво. Лучшие умы продолжают и дальше усиленно напрягаться: «Чтобы такого еще изобрести для замены человека роботизированной техникой?». Научно-технический прогресс нам всем в помощь.

Автоматизация производства как главная составляющая НТП

Необходимость в создании точных, совершенных, способных эффективно работать если не совсем без человека, то хотя бы при минимальном его участии, станков назревала давно. Ну, а если перед человечеством возникают новые задачи, то обязательно найдутся талантливые индивидуумы, способные их решить. Так, благодаря одному пытливому американцу, началась около 70 лет назад эра практического использования станков с числовым программным управлением.

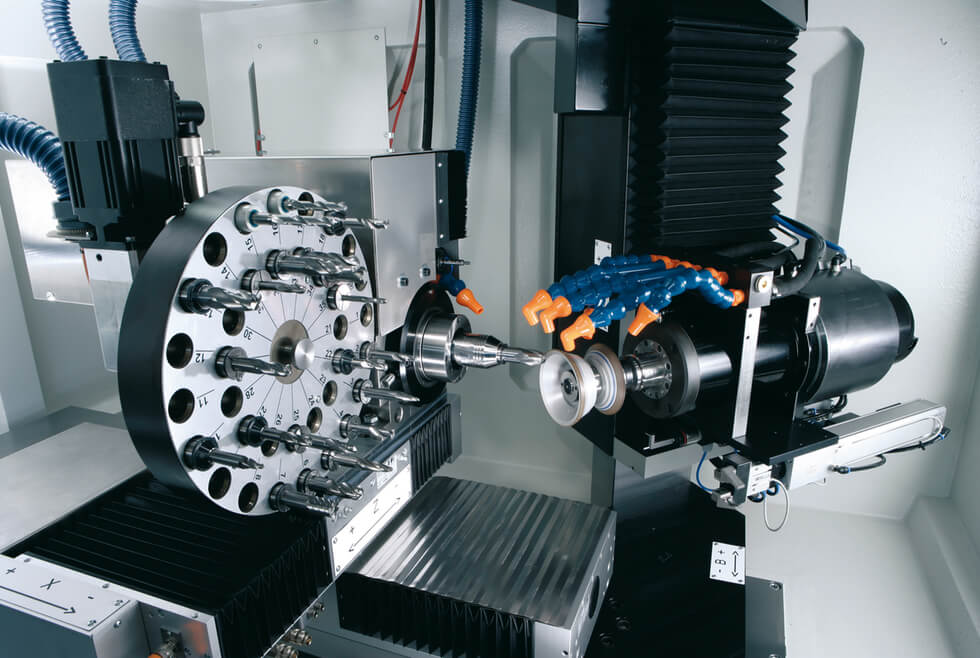

Возможности металлообработки ЧПУ на первых и современных станках некорректно даже сравнивать – настолько последние уникальны и способны выполнять нереально сложные задачи. Они могут, что называется, с нуля создавать сложнейшие изделия без участия человека. Задача человека «всего-то» написать программу. И вот эта «малость» является, пожалуй, единственным слабым местом этого чудо-оборудования, без которой вся это навороченная техника представляет собой бесполезный экспонат. Процесс написания программ сложный и долгий. Чтобы дорогостоящие станки не простаивали, программы должны быть написаны заранее.

Эту задачу решает специализированное программное обеспечение систем автоматизации проектирования (САПР), благодаря которому можно рассчитывать 3D-модели самых сложных деталей и виртуально смоделировать их изготовление до начала работы станка. Такой подход позволяет свести к нулю количество брака, экономит ресурсы (металл, станочное время и электроэнергию), что снижает себестоимость продукции и удешевляет стоимость изделий, а цена – это один из решающих факторов при выборе исполнителя заказчиком.

Очевидно, что применение станков с ЧПУ, с одной стороны, уменьшает число традиционного для станков с ручным управлением, обслуживающего персонала в виде токарей, фрезеровщиков, слесарей, но с другой – встает необходимость в людях других профессий и специальностей, таких как программисты и операторы, могущие обслуживать одновременно несколько сложных станков с программным управлением.

Основные плюсы станков с ЧПУ

Всеми современными станками с ЧПУ – фрезерными, сверлильными, токарными, шлифовальными и другими – управляет электроника, что дает массу преимуществ в сравнении со станками с ручным управлением. Плюсов от их применения много, некоторые из них:

- Многократно повышается производительность (в 2 – 5 раз) за счет возможности работы станка практически без остановки.

- Точность. Исключается влияние «человеческого фактора».

- Детали, изготовленные по одной программе, являются взаимозаменяемыми, что сокращает время процесса сборки.

- Высокая скорость выполнения работ.

- Упрощение производственного процесса (при наличии разработанной управляющей программы).

- Возможность изготавливать детали со сложным профилем.

- Быстрота переналадки оборудования при переходе к выпуску других деталей.

- Простота оснастки станков.

- Универсальность и многозадачность, благодаря чему нет необходимости приобретать большой парк станков.

- Высокая надежность и качество продукции.

- Снижение затрат на оплату труда обслуживающего персонала (большое число рабочих-станочников заменяется на оператора, обслуживающего несколько станков).

Следует обратить внимание на то, что постоянное совершенствование оборудования с ЧПУ требует регулярного повышения квалификации программистов, наладчиков и операторов станков. Хоть станки с программным управлением и ориентированы на минимальное участие человека в процессе производства, специалисты должны идти в ногу со временем и обучаться новым методам использования перспективных систем ЧПУ.

Резюмируя все вышенаписанное и отвечая на вопрос, вынесенный в заголовок статьи, можно сказать, что какое бы высокотехнологичное оборудование не использовалось в промышленности и нашей жизни, это – только средство производства. Да, безудержное развитие автоматизации и компьютеризации снижает часть человеческого ручного труда в производстве. Но для управления и обслуживания даже самых «умных» и сложных агрегатов нужны люди. И привлекаться для обслуживания оборудования они будут еще долго. Кроме того, для функционирования машин нужны энергоносители, для добычи которых тоже нужен человек. Кажется, тотальное нашествие роботов и полная замена ими людей в обозримом будущем не предвидится.

Обращайтесь в компанию «СИЭНСИПАЛС» если вам нужно изготовить детали, даже самые сложные; по вопросам ремонта и обслуживания металлообрабатывающего оборудования и разработке проектной документации.