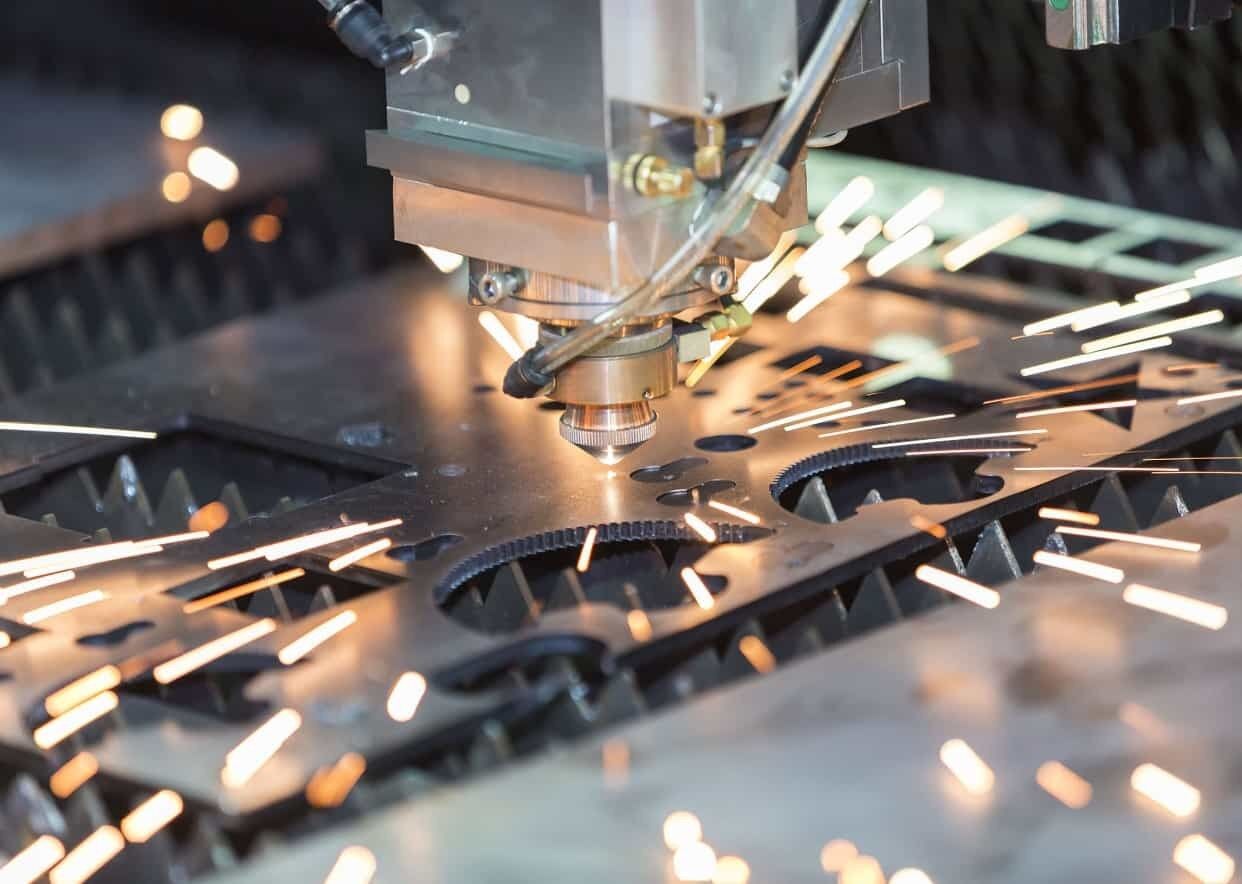

На сегодняшний день в производственных сферах пользуется высокой популярностью лазерная резка различных материалов. Лазер широко используется для резки металлов. Лазерная резка позволяет исключить механическое воздействие на обрабатываемый материал, поэтому исключаются риски деформации рабочей поверхности заготовки. Современные лазерные установки позволяют получать высокоточные размеры, сведя к минимуму влияние человеческого фактора.

Несколько интересных фактов

- Первая лазерная установка была построена американским физиком Теодором Майманом.

- Технологии лазерной резки достаточно быстро завоевали мир. Впервые установки лазерной резки были применены в 60-е годы прошлого века, а уже в 80-е использовались в промышленной сфере повсеместно. Сегодня технологии резки лазером используются практически во всех отраслях промышленности.

- Считается, что самый мощный на сегодняшний день лазерный агрегат находится в Китае (Шанхайский институт оптики и точной механики).

- В 1984 году в России был разработан боевой лазерный пистолет для использования космонавтами. Этот экземпляр хранится в музее академии РВСН.

- Резка металла лазером - самая востребованная технология, на втором месте находится технология плазменной резки.

- Сложнее всего раскроить нержавеющую сталь.

- Новейшие лазерные установки 3D-резки и изобретение 5-осевого лазера позволяют формировать достаточно объемные изделия (сложные профили, сферы, полусферы).

- Большинство деталей для лазерных установок обрабатываются и изготавливаются именно при помощи лазера.

Преимущества лазерной резки

Лазерная резка металлов - достаточно дорогостоящая процедура, но ее высокая себестоимость компенсируется неоспоримыми преимуществами данной технологии:

- Световое пятно имеет минимальные размеры. Это обеспечивает тонкие линии при разрезе металлов.

- Резка производится с высокой точностью.

- Отсутствие механического воздействия позволяет резать достаточно хрупкие материалы без риска их разрушения. Можно резать металлы, которые при обычной резке могут деформироваться или получить повреждение.

- Лазерная резка металла позволяет избежать облоя, и даже если он возникает, то легко удаляется с поверхности.

- Заготовки при нарезании не нагреваются по всей площади. Можно резать металлы с высокой теплопроводностью.

- Заготовка может иметь любую структуру.

- Луч лазера не изнашивается во время процесса и не требует замены.

- Процесс резки не сопровождается вибрацией и шумом. Нет эффекта запыленности.

- К жесткости станины и прочности направляющих нет особых требований.

- Удается создавать сложные конструкции.

- Заготовка не деформируется.

- Лазерное оборудование имеет высокую производительность. Механизм легко перемещается, поэтому лазерная обработка проходит максимально быстро.

- Процесс полностью автоматизирован. Погрешности составляют не более 0,1 мм.

- При необходимости можно выполнять фрезеровку и высверливание отверстий, а также наносить гравировку.

Для каких металлов применима лазерная резка

- Нержавеющая сталь. Оптимальна резка металлического листа, толщиной не более 16 мм. При соблюдении этого параметра удается избежать появления облоя. Резать лазером стальные листы толщиной более 16 мм возможно в расплавленном режиме, но в таком случае края будут шершавыми, а в зоне резки появятся трудноудаляемые излишки материала.

- Сталь (обычная). Допускается для резки сталь с максимальной толщиной листа не более 20 мм.

- Сплав алюминия. Резать можно лист алюминия, толщина которого не превышает 10 мм. В зоне резки образуется слой облоя.

- Латунь. Сопротивление этого материала довольно велико, поэтому для резки подходят листы, толщина которых не превосходит 12 мм. Во время процесса в зоне резки также образуется облой, но его достаточно легко ликвидировать.

Для каждого типа металла предусмотрен разный лазер. Лазерная резка не подходит для обработки титана, вольфрама, оксидированного алюминия, молибдена, так как это материалы, отличающиеся высокой прочностью. Их обработка может привести к поломке лазерного оборудования.

Лазерная резка: мифы и реальность

Миф: Лазерная резка не может использоваться для резки прозрачных материалов.

Это довольно частое заблуждение, основанное на том, что луч беспрепятственно проходит сквозь прозрачный материал, не нагревая его. На самом деле резать лазером можно не только металлы и сплавы. Лазерная резка широко применяется для самых разных материалов: дерево, картон и т.д. В том числе эти технологии применяются и для резки прозрачных материалов, таких как стекло, оргстекло, пластик. Необходимо просто правильно рассчитать необходимую мощность.

Миф: В месте пореза лазер сжигает материал.

При резке лазером материалы не горят, так как зона термического влияния минимальна. Безусловно, торцевые поверхности при разрезании некоторых материалов (например, дерева) обугливаются. Но даже обугливания не хватит, чтобы «сжечь» край разреза. В результате лазерной резки получаются острыми и чистыми. Расплав при резке лазером удаляется от материала потоком газов (азота или кислорода). Попутно подаваемый газ охлаждает края материала в местах разреза.

При разрезании лазером композиционных материалов край уплотняется, а при резке металлов образуется так называемая «зона закалки».

Миф: Лазер прорезает любую толщину

Лазерная резка подходит для материалов разной толщины. И все же ограничения есть. Поэтому если металлическая заготовка достаточно больших размеров, необходимо просчитать и оценить разные способы резки и найти оптимальный.

Миф: Технология лазерной резки достаточно сложна.

Это также неверное утверждение. Установка для лазерной резки - это действительно сложное и дорогостоящее оборудование. Но сам процесс резки - достаточно прост. Конечно, это процесс, в котором не обойтись без квалифицированной подготовки, так как для резки необходимо запрограммировать лазер.