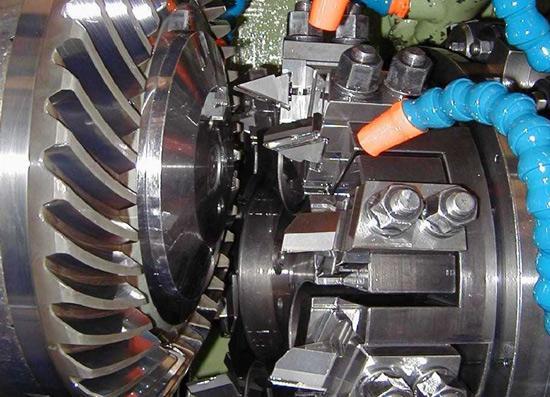

Основным и очень важным элементом механизмов, где используется зубчатая передача для обеспечения вращательных движений между валами, является шестерня. Данная деталь представляет собой диск, имеющий цилиндрическую или коническую поверхность с зубцами, расположенными на равном расстоянии. Запчасть пользуются популярностью, так как оборудование, где она установлена, используется во всех областях промышленности и народного хозяйства. Поэтому существует много разновидностей шестерни, среди которых и с круговым зубом.

Особенности конструкции

Основное отличие заключается в линии зубьев, которая имеет вид окружности радиуса, что обеспечивает особое зацепление деталей между собой. Благодаря круговым зубьям шестерня обладает лучшими ходовыми качествами:

- плавный ход;

- низкий уровень шума;

- большая нагрузочная способность.

Повсеместно использовать данную разновидность деталей не позволяет более низкий КПД и ресурс работы по сравнению с косозубыми шестернями, а также процесс их изготовления. Он несколько сложнее, требует наличия на предприятии специального технологического оборудования (всевозможные станки, оборудование для термообработки) и квалифицированных сотрудников. В связи с этим повышается и стоимость детали.

Процесс производства

Как правило, шестерни с круговым зубом изготавливаются на заказ с учетом потребностей заказчика. При конструировании детали переменными параметрами являются:

- степень точности;

- какая осевая форма должна быть у зуба;

- величина максимального диаметра начальной окружности;

- вид внутреннего зацепления (шпоночное, шлицевое);

- разновидность термообработки и покрытия.

Процесс изготовления сводится к нарезке шестерен. Для этого используется резцовая головка и метод обкатки. Работы выполняются пошагово, при этом обеспечивается взаимное движение заготовки и головки резца. Производители используют оборудование, позволяющее добиться высокого и стабильного качества зубчатых венцов. Его легко переналадить для производства изделий размеров и конструкции шестерни.

Механическая обработка происходит в несколько этапов:

- С одной стороны заготовки или с двух делаются центровые отверстия. Для этого используется торцевание и сверление.

- Далее выполняется токарная обработка, а также расточка, фрезерование, снятие фасок.

- С помощью фрезерного и долбежного оборудования мастер выполняет обработку шлиц (наружных, внутренних). Неотъемлемой частью процесса является контроль результата.

- Зубофрезерный инструмент необходим для завершающей стадии первичной металлообработки незакаленных деталей и удаления заусенцев.

- Термическая обработка помогает улучшить свойства металла.

- Специальный станок с ЧПУ дает возможность выполнить твердое точение основных поверхностей.

- Используя зубошлифовальную машину, мастер шлифует зубчатые венцы.

- После этого детали поступают в измерительный центр для контроля размера зубчатых колес.

- Затем осуществляется контроль на прижоги с помощью специальной установки и мойка запчасти.

Совершенствование станков с ЧПУ направлено на ускорение процесса производства, улучшение качества и свойств конечного продукта — шестерни с круговым зубом.

Сегодня современное оборудование отличается следующим функционалом:

- Инструменты и заготовки загружаются в автоматическом режиме.

- Снять заусенцы и фаски можно автоматически в процессе нарезания зубьев, не снимая деталь со станка.

- «Сухая» обработка, не требующая использования СОЖ.

- Объединение в сеть станка и измерительных центров. Для ее функционирования разрабатывается программное обеспечение. Конечный результат — производство происходит по «Замкнутому кругу», благодаря чему удается добиться точной обработки согласно заданным параметрам. Подналадка в этом случае происходит автоматически.

Основные методы производства шестерен

Любые шестерни изготавливаются из металла (чугун, бронза, железо, никель, ванадий и так далее). Кроме этого, могут использоваться фибра, кожа, бумага и другие материалы для смягчения хода и уменьшения шума во время зацепления. Однако некоторые производители добиваются обесшумливания за счет точного выполнения профиля. «Силовые» колеса изготавливаются путем литья без последующих обрабатывающих мероприятий. «Рабочие» элементы, к которым относятся и шестерни с круговым зубом, изготавливаются при помощи фрезерных и зуборезных станков, проходят термическую и шлифовальную обработку.

Изготовить шестерни можно несколькими методами:

- Обкат. Вариант, который пользуется наибольшей популярностью. Допустимо использование следующих инструментов:

- o долбяк в виде шестерни с режущими кромками для срезания лишнего слоя металла;

- o червячная фреза — режущий инструмент, выполняющий свою работу с помощью червячного зацепления;

- o гребенка, выполняющая поступательные движения для обработки вращающейся вокруг оси заготовки.

- Деление. Метод, разработанный в начале XX века, отличается неточностью, так как впадины шестерни на выходе не идентичны. Тем не менее, этот способ производства деталей используется до сих пор и заключается в том, что пальцевая фреза нарезает шестерню. Ее форма соответствует необходимой форме впадины. За поворачивание заготовки отвечает делительное устройство.

- Накатывание (горячее, холодное). Используемое оборудование — зубонакатный инструмент. Он нагревает верхний слой заготовки до того момента, когда он становится пластичным. Это позволит придать ему нужную форму, получить зубья. Далее происходит обкатывание зубчатого колеса до тех пор, пока деталь не обретет точную форму.

Производственные предприятия, используя один из этих методов, их сочетание, или доработанную версию, как правило, предлагают не только широкий ассортимент собственной продукции, но и могут изготовить шестерни на заказ по индивидуальным чертежам.