Обработка поверхности металлических изделий – необходимый для производства технологический процесс. Благодаря ему формируются:

- Масса и габариты детали;

- Конфигурация изделия;

- Требуемое качество поверхности.

Для достижения желаемого результата возможно применение различных методов обработки металлической поверхности. Они выбираются не только исходя из определённого типа, но также из физических свойств и технических возможностей металла или сплава.

Разновидности обработки металлов

Методы обработки деталей включают в себя:

- Предварительную обработку;

- Основной (промежуточный) этап;

- Завершающую (отделочную) стадию обработки.

Каждый из данных этапов включает в себя определённые технологии с последовательным выполнением различного рода операций. Рассмотрим их более подробно.

Предварительная обработка

Это самый начальный этап обработки поверхности металлических изделий. Для него характерны следующие способы:

- Первоначальный обдув поверхности вентилятором – изделие охлаждается и просушивается путём механического воздействия на него перемещающегося газа с определённой степенью сжатия;

- Пескоструйная обработка поверхности – в процессе данной операции заготовка подвергается воздействию на неё кварцевого песка, подаваемого под давлением через сопло в закрытой камере. Это необходимо для устранения загрязнения, а также для придания изделию более улучшенного внешнего вида перед дальнейшей обработкой. В качестве альтернативы пескоструйной обработке в некоторых случаях может использоваться шлифовка и полировка поверхности.

В целом, выбор технологии напрямую зависит от имеющегося в наличии оборудования, бюджета, планируемого результата, а также целесообразности применения определённой процедуры.

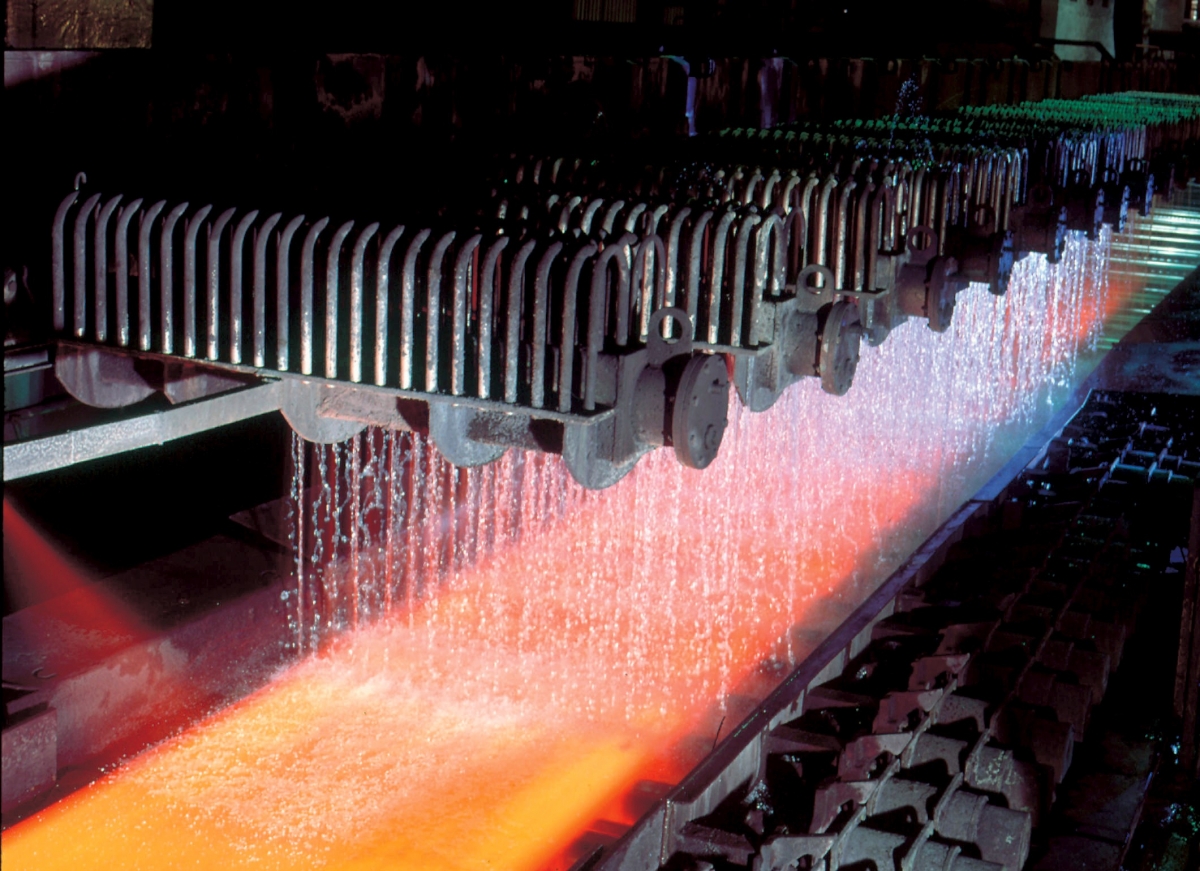

Основной (промежуточный) этап обработки

Данный этап необходим для подготовки поверхности к финальному нанесению покрытия. В него входят три последовательных операции – это обезжиривание с очисткой изделия, травление и полировка.

Изначально происходят процессы обезжиривания и очистки изделия путём применения различных эмульсий, растворителей и щелочных средств. За ним следует травление – удаление окалины с воздействием на металлическую поверхность кислоты или щёлочи. Данная операция необходима для дальнейшего обжига изделия. Завершающей стадией промежуточной обработки является полировка. Она может проводиться различными способами:

- Химическая обработка;

- Абразивная полировка;

- Обработка путём электролиза;

- Травление до зеркального блеска поверхности.

Исходя из типа металлической поверхности, а также сложности конфигураций детали, в процессе промежуточной обработки изделия возможно даже использование нескольких способов.

Завершающая (отделочная) стадия обработки

На данном этапе происходит финальная обработка металлической поверхности. Сюда входят:

- Грунтовка металла. Нанесение грунта на поверхность необходимо для её защиты, а также для улучшения адгезии (сцепления с разнородными твёрдыми или жидкими телами);

- Нанесение покрытия. В зависимости от типа поверхности данный процесс осуществляется либо путём гальванизации (применения постоянного электрического тока для нанесения

- Сушка готовых изделий, которая осуществляется после покраски изделия в термических боксах.

Все виды данных работ выполняются не только вручную, но и в полуавтоматическом и автоматическом режимах.

В первом случае мастера сами участвуют в технологическом процессе, что характерно непосредственно для небольшого производства, где происходит выпуск единичных изделий на заказ либо мелкими партиями. Можно выделить следующие плюсы ручного режима:

- Контроль качества на каждом этапе;

- Возможность пройти ещё раз определённую стадию (при необходимости).

В отличие от данного способа в полуавтоматическом режиме функций у оператора становится значительно меньше, поскольку он контролирует только начало и конец каждого из этапов, при необходимости вмешиваясь в процесс обработки.

Автономный режим предполагает полное отсутствие специалиста в плане контролирования. Его присутствие необходимо только при подаче изделий на конвейер и упаковывании уже готовой продукции. Главный плюс автоматического способа – высокая производительность труда, что необходимо на крупных производствах с серийным выпуском продукции.

Перед выбором технологического процесса всегда следует учитывать главное – обработка изделий с плоской поверхностью существенно отличается от работ, проводимых с деталями сложной конфигурации.