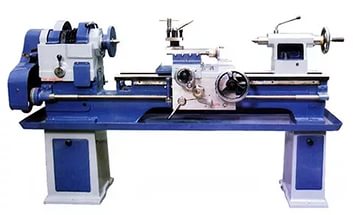

Станки, которые относятся к токарной группе, чаще остальных используются в металлообрабатывающей промышленности. Это обусловлено наличием всевозможного оборудования, простотой его наладки и эксплуатации. Но обо все по порядку.

Типы оборудования

Ассортимент предлагаемых сегодня машин огромен, и чтобы производителям легче было ориентироваться в многообразии, станки разделили на типы:

- Токарно-винторезные. Используются для обработки единичных и групп деталей с наружной и внутренней стороны, включая резьбу.

- Токарно-револьверные. Без них нельзя представить обработку деталей особенной сложной формы, изготовленных из прутка. Возможна одновременная обработка как малых, так и больших групп заготовок, а также детали могут обрабатываться поштучно, когда технологический процесс требует применения многих инструментов.

- Токарно-карусельные. Само название говорит об их нестандартности. Особенность заключается в планшайбе, ось вращения которой имеет вертикальную траекторию. К ней крепятся детали различных форм, нуждающиеся в обработке, но у которых значение длины намного меньше значения диаметра.

Кроме этого, различают автоматическое и полуавтоматическое оборудование. Первое используется для работы с большим количеством деталей их прутка. Второй вариант рекомендуется использовать во время действий со штучными заготовками.

Как классифицируют токарно-винторезное оборудование

Наиболее важные параметры оборудования:

- Диаметр детали. На станках для токарных работ вы можете обработать детали диаметром от 100 до 4000 миллиметров.

- Длина заготовки. При этом во внимание берется, на каком расстоянии друг от друга находятся центры станка.

- Масса станка. Легкие весят до 500 кг, тяжелые свыше 400 тонн, а между ними есть еще категория среднего и крупного оборудования. Легкие машины используются в производстве деталей для высокоточных механизмов. В некоторых станках предусмотрена механическая подача. Средние станки встречаются чаще всего, и на них выполняется 70% токарных работ, поэтому предусмотрена возможность оснащения машин разными приспособлениями. Тяжелое оборудование преимущественно используется в энергетическом и тяжелом машиностроении.

Настраиваем машину под себя

Наладка — это довольно сложный процесс, который подразумевает подготовку оборудования к выполнению возложенных на него задач, а именно изготовление деталей согласно технологических требований конкретного производства. Настройка машины необходима для того, чтобы обеспечить требуемые режимы резания.

Перед началом реализации производственного задания токарь обязан убедиться не только в исправности оборудования, но и в том, что оно работает именно так, как необходимо. Для этого проверяется крепление деталей, плавность движения салазок суппорта и прочие настройки. Далее происходит наладка производственной машины с учетом места установки и способа закрепления элементов.

Наладка состоит из нескольких этапов:

- Прочистка механизмов и установка требующихся деталей на места.

- Закрепление заготовки в патроне.

- Запуская вращение шпинделя, токарь проверяет центр на предмет радиального биения, которого не должно быть.

- Завершающим этапом является установка выбранного резца.

После завершения настройки токарь приступает к настройке станка. Изначально в настройке нуждаются кинематические цепи в определенной последовательности, и только потом оператор меняет положение органов управления для получения требуемых параметров работы оборудования. В настройке станка самыми важными параметрами являются характеристики резания, за счет которых потенциал оборудования можно использовать максимально.

Производители современного оборудования не только разрабатывают подробные инструкции по эксплуатации своих машин. Многие из них включают услуги по настройке и наладке машин, в некоторых случаях и обучение персонала, в их стоимость. Таким образом, удается добиться максимальной производительности при решении большого перечня задач. Современное оборудование имеет КПД и функциональность в разы выше советских станков, не уступая при этом им в качестве сборки. Поэтому директорам предприятий по металлообработке, которые стремятся повысить производительность без потери качества, рекомендуется использовать именно новое современное оборудование.